鋼結構網架建筑支座形式與金屬附件架座制造技術探析

鋼結構網架以其跨度大、自重輕、施工快等優點,在現代工業廠房、體育場館、交通樞紐等大空間建筑中應用廣泛。作為整個結構體系的關鍵傳力節點,支座形式的選擇及金屬附件與架座的制造質量,直接關系到網架結構的安全、穩定與耐久性。本文將對鋼結構網架的主要支座形式及建筑用金屬附件、架座的制造進行系統闡述。

一、 鋼結構網架的主要支座形式

支座是連接網架結構與下部支承結構(如柱、墻、基礎等)的重要部件,其核心功能是傳遞荷載并允許結構產生一定的變形,以釋放溫度應力、不均勻沉降等引起的附加內力。根據約束條件與變形特性,網架支座主要分為以下幾類:

- 固定鉸支座:約束結構的三個平動自由度,允許繞兩個水平軸轉動。它能可靠傳遞豎向及水平力,是最常見的支座形式之一,適用于對水平位移限制嚴格的部位。通常由帶銷軸的底板、肋板等構成。

- 滑動鉸支座:在固定鉸支座的基礎上,允許在某一水平方向自由滑動,從而釋放該方向的溫度應力。滑動面常采用聚四氟乙烯板與不銹鋼板組合,摩擦系數低,確保滑動順暢。

- 彈性支座:通過設置橡膠墊、彈簧等彈性元件,提供豎向或水平方向的彈性約束。它能有效減震、隔震,并適應一定的支座不均勻沉降,多用于對減振有要求或地質條件復雜的工程。

- 剛性固定支座:約束所有平動和轉動自由度,連接剛接。對下部結構剛度要求高,能傳遞彎矩,在特定受力要求的節點中使用。

支座形式的選擇需綜合考慮網架跨度、受力特點、下部支承條件、溫度區段長度、抗震設防要求等因素,通過精確計算確定。

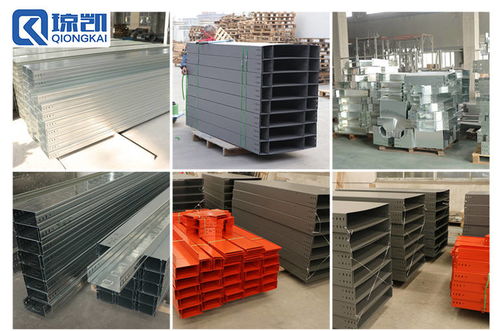

二、 建筑用金屬附件及架座的制造

金屬附件及架座(包括各類支座組件、連接板、螺栓球節點附件等)的制造是鋼結構工程精細化施工的關鍵環節,其質量直接影響安裝精度與結構性能。制造過程主要涵蓋以下方面:

- 設計與深化:基于結構設計圖紙,進行詳細的構件深化設計,包括精確的尺寸、孔位、坡口形式、焊接細節等,并生成加工圖紙與物料清單。

- 材料選用與檢驗:嚴格按設計要求選用鋼材(如Q235B、Q355B等),并核查質量證明文件,必要時進行復驗。對于摩擦型滑動支座的聚四氟乙烯板、不銹鋼板等特殊材料,需確保其性能指標合格。

- 下料與加工:

- 下料:采用數控火焰/等離子切割、鋸切等高精度方法,保證切割面質量與尺寸精度。

- 機加工:對支座底板、銷軸孔、螺栓球節點的螺孔等關鍵部位,需進行車、銑、鉆等機械加工,確保尺寸公差、表面粗糙度及形位公差滿足規范要求。滑動支座的不銹鋼板表面常需鏡面拋光處理。

- 制孔:采用數控鉆床或模板制孔,保證群孔位置精度,是高強螺栓摩擦連接可靠性的基礎。

- 組裝與焊接:

- 在專用胎具或平臺上進行組裝,確保各部件間的相對位置準確。

- 焊接是制造的核心工藝。需由持證焊工按評定合格的焊接工藝規程(WPS)施焊。對于厚板或重要焊縫,常采用坡口焊,并采取預熱、后熱等措施控制焊接變形與應力,防止裂紋產生。焊縫外觀及內部質量(通過超聲波、磁粉探傷等)須符合標準。

- 表面處理與防護:為抵御腐蝕,延長使用壽命,構件在出廠前需進行表面處理。常用方法包括拋丸或噴砂除銹,達到規定的清潔度與粗糙度等級,然后涂裝防腐涂料(如環氧富鋅底漆、云鐵中間漆、丙烯酸聚氨酯面漆等)。對于有防火要求的工程,還需涂覆防火涂料。

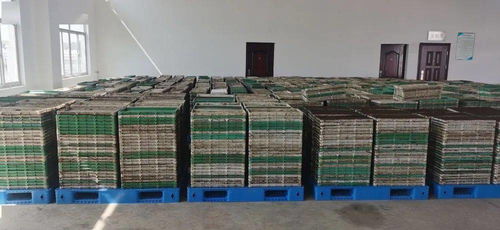

- 標識與包裝:加工完畢的附件、架座應清晰標注構件編號,并按規格包裝,防止運輸過程中的損壞與銹蝕。

三、 質量控制與發展趨勢

制造全過程應遵循《鋼結構工程施工質量驗收規范》(GB 50205)等標準,實行嚴格的質量控制體系。隨著智能制造與建筑工業化的發展,金屬附件與架座的制造呈現以下趨勢:

- 數字化與智能化:廣泛采用BIM技術進行三維建模、碰撞檢查與數字化加工(CAM),實現從設計到制造的數據無縫對接。機器人焊接、自動化生產線應用日益增多。

- 標準化與模塊化:推動支座等連接部件的標準化設計,發展模塊化產品,以提高生產效率、保證質量并降低造價。

- 高性能材料應用:如采用耐候鋼減少維護成本,使用更高性能的摩擦材料與彈性材料以優化支座性能。

科學合理的支座設計形式與精密可靠的金屬附件制造,共同構成了鋼結構網架安全服役的基石。在工程實踐中,必須堅持設計、制造、安裝各環節的緊密配合與全過程質量控制,積極應用新技術、新工藝,方能不斷提升鋼結構網架建筑的整體建設水平與耐久性能。

如若轉載,請注明出處:http://www.sdstjyjs.cn/product/57.html

更新時間:2026-01-19 22:34:03